Riuscire ad ottenere una farina con caratteristiche ben precise fa parte dell’arte molitoria. Se la farina è l’anima del grano, la sapienza è l’anima del bravo mugnaio, la cui competenza si riconosce anche nel saper gestire in modo rapido imprevisti e cambiamenti, dettati dalle condizioni climatiche o dalle mutate caratteristiche delle materie prime. Ecco quindi che sono proprio gli impianti e le tecnologie del mulino a giocare un ruolo determinante in questo ambito. Tra questi, i sistemi di automazione e supervisione che, per l’appunto, devono consentire la massima flessibilità per gestire al meglio i cambi di produzione, la continuità di servizio al fine di massimizzare la disponibilità degli impianti, e le più potenti e moderne funzionalità di acquisizione dati per documentare quanto più dettagliatamente possibile i processi in ottica di tracciabilità.

Va in scena proprio in questo scenario l’interessante collaborazione che ha visto protagonisti Macinazione Lendinara, storico mulino di proprietà della famiglia Cavallari con il nuovo impianto produttivo situato ad Arcole (Verona), e il system integrator Cap Service srl, studio tecnico di progettazione software e hardware per impianti automatizzati di Arino di Dolo (VE). A quest’ultimo, EFA Automazione, distributore leader di soluzioni a valore aggiunto per la connettività e la comunicazione industriale, ha fornito la piattaforma software Ignition, utilizzata per effettuare il revamping completo del sistema di supervisory control del mulino come di seguito esposto.

400 tonnellate di grano al giorno

Quella tra Cap Service ed EFA Automazione è una collaborazione di lunga data, che risale al 1996: dalla semplice relazione cliente e fornitore da cui era partita, si è trasformata in un rapporto di partnership consolidata. “Quello che apprezziamo di EFA è la capacità di aver sempre saputo ‘scegliere’ e proporre prodotti ottimi e innovativi”, esordisce Andrea Inferrera, tecnico analista e sviluppatore di lunga esperienza che in CAP Service ha seguito personalmente lo sviluppo del progetto. “A loro va il merito di essere stati lungimiranti e di aver commercializzato per primi in Italia parecchi prodotti che poi, nel giro di breve tempo, si sono affermati come leader di mercato. Tra questi la piattaforma Ignition, che abbiamo utilizzato per implementare il nuovo sistema di supervisione presso Macinazione Lendinara, la cui necessità era quella di sostituire i due sistemi Scada installati presso i propri impianti, giunti oramai al limite delle loro effettive potenzialità tecniche e operative”.

Macinazione Lendinara lavora 400 tonnellate di grano al giorno, 24 ore su 24, per oltre 300 giorni all’anno per un totale di oltre120mila tonnellate di grano in un anno. Sono numeri molto importanti, che però, per realizzarli, non necessitano di un numero elevato di addetti, in quanto tutto il processo viene gestito in modo automatizzato.

L’elevato livello di automazione che caratterizza il mulino, grazie anche alle rinnovate funzionalità di supervisione offerte da Ignition, consente agli impianti di essere attivi anche ‘a luci spente’, ovvero in assenza di presidio durante i fine settimana o le festività: in caso di necessità, è infatti possibile intervenire sugli impianti collegandosi da remoto, grazie alla gestione di warning e allarmi che, via SMS, possono essere inviati agli operatori abilitati a intervenire sul processo.

“Le potenzialità del sistema che abbiamo sviluppato e integrato all’interno dell’esistente infrastruttura di Macinazione Lendinara sono enormi. Basti pensare che l’operatore potrebbe paradossalmente essere in grado di impostare il regime di lavorazione dell’impianto addirittura per settimane, schedulando e predisponendo tutto quanto serve in termini di necessità operative e lasciando quindi gli impianti lavorare autonomamente sotto l’esclusivo controllo dell’automazione”, afferma Andrea Inferrera.

E questo non è altro che uno dei tanti benefici di cui può avvalersi con questa applicazione il mulino, grazie alla quale il suo personale è principalmente dedicato alla manutenzione, poiché la gestione della produzione è demandata in modo pressoché esclusivo a un responsabile di stabilimento.

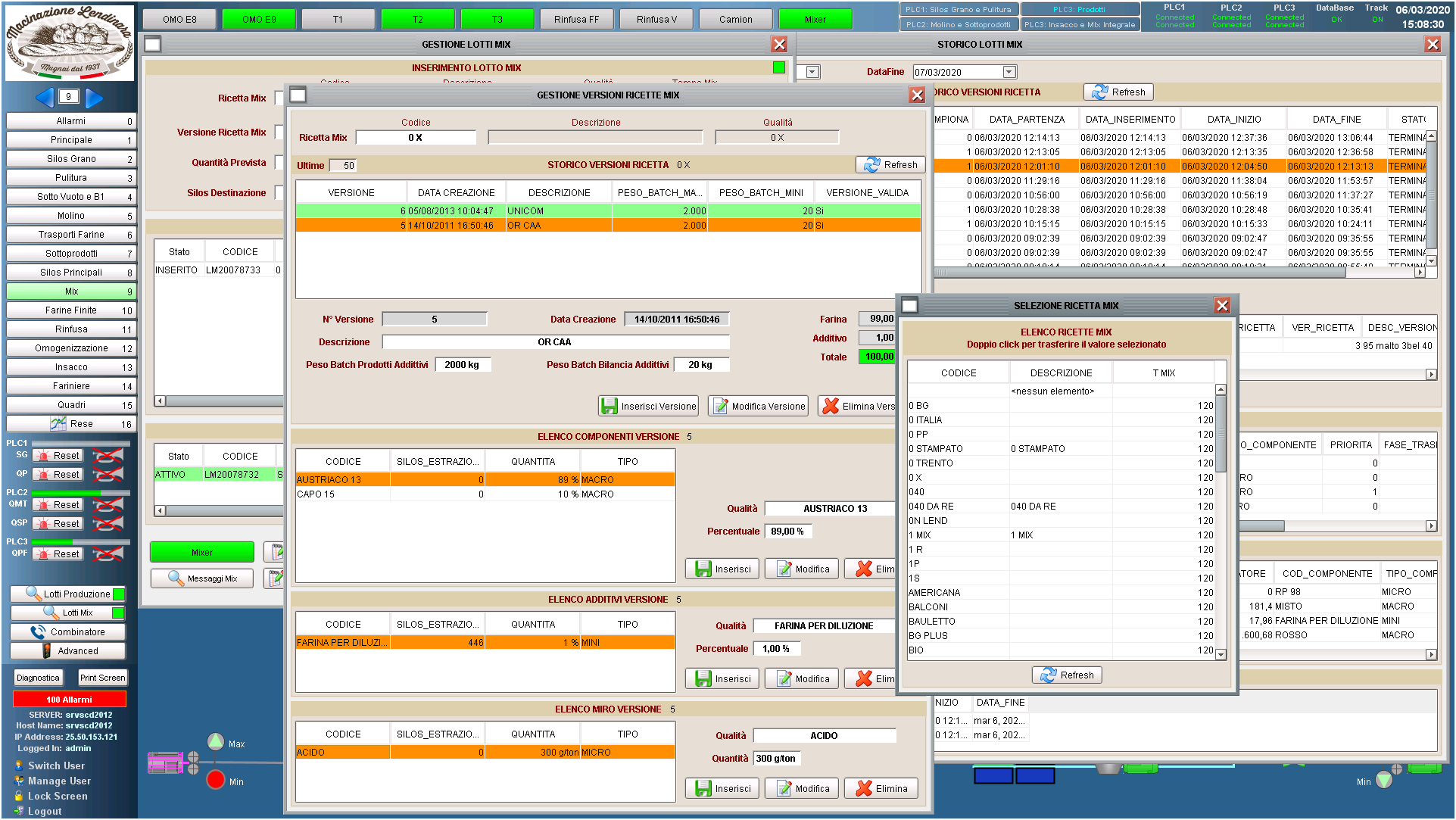

Farine e miscele, due sistemi confluiti in un’unica piattaforma

Come ben sappiamo, la farina si crea partendo dal grano. Un mulino, generalmente, può funzionare in due modalità principali: o vengono miscelati i grani di qualità differente e poi macinati oppure si realizzano delle farine “pure” che vengono successivamente miscelate tra loro per ottenere prodotti differenti. Prima di passare a Ignition l’impianto di Macinazione Lendinara prevedeva un sistema di miscelazione delle farine e uno di produzione, con due Scada separati: il primo per gestire le operazioni di miscelazione, il secondo i lotti di produzione. Con il nuovo sistema di supervisione sviluppato da CAP Service l’impianto, ora, si avvale di un unico sistema integrato.

La fase di transizione al nuovo applicativo ha visto gli impianti, per un determinato periodo di tempo, soggetti a una doppia supervisione, effettuata sia dai vecchi Scada, mantenuti operativi, che dalla nuova piattaforma basata su Ignition. “Condividendo i PLC siamo stati in grado di far funzionare in parallelo i sistemi, vecchio e nuovo, il che ci ha consentito di testare e mettere in servizio la nuova applicazione senza dover fermare gli impianti. Ciò ci ha consentito di validare il sistema direttamente in produzione, cosa che si è rivelata utilissima soprattutto per effettuare le operazioni di fine tuning”, sottolinea con un pizzico di orgoglio Inferrera.

Quando è stato effettuato lo switch definitivo al nuovo sistema basato su Ignition, il ‘vecchio’ è stato comunque tenuto ancora attivo in modalità visualizzazione per un altro periodo di tempo. Ciò al fine di disporre di un ulteriore strumento di verifica.

I dettagli dell’applicazione

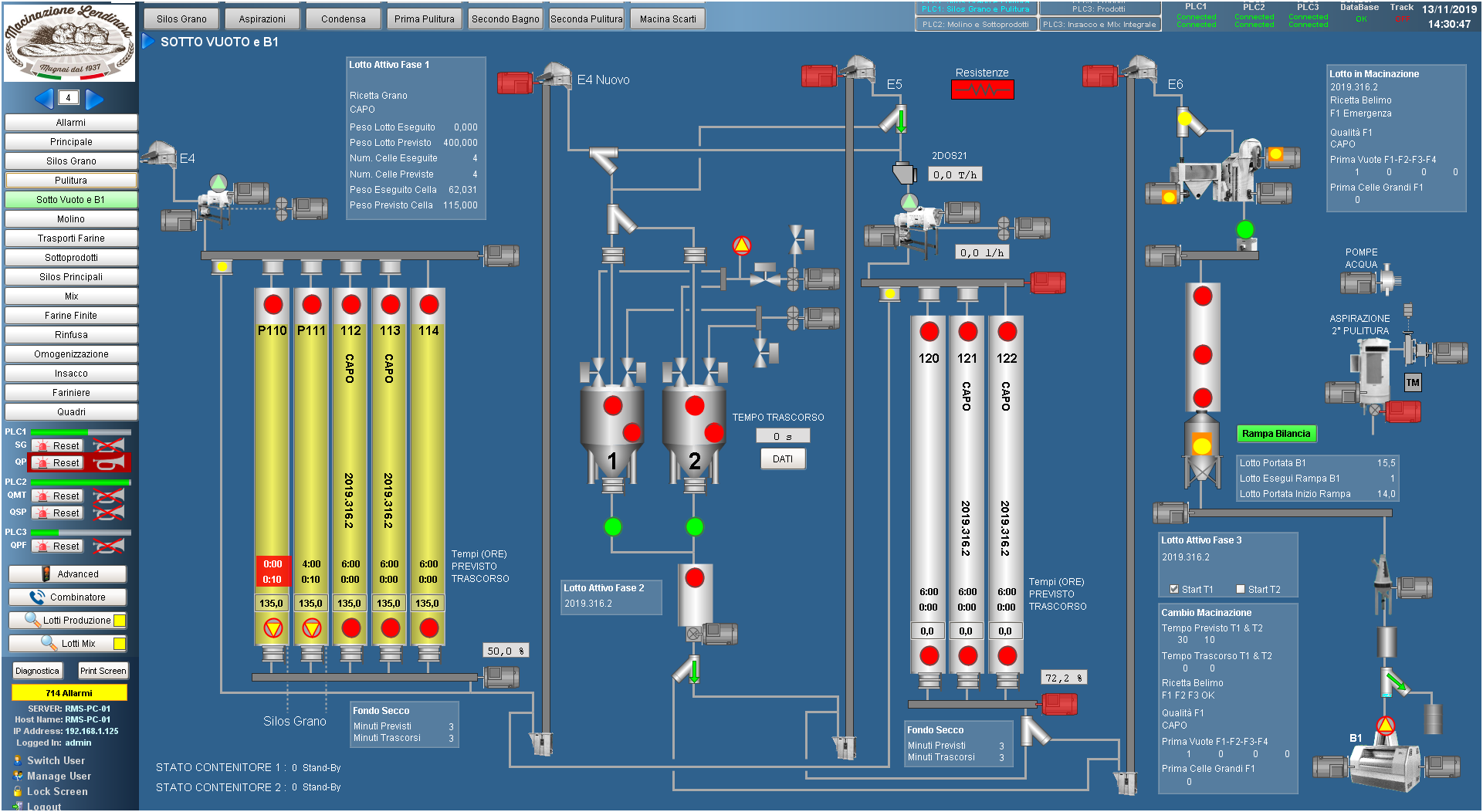

Il sistema di supervisory control realizzato da CAP Service consente di automatizzare tutte le fasi di produzione dello stabilimento di Macinazione Lendinara. Per ricapitolare, ecco i dettagli dell’applicazione.

L’applicazione è stata realizzato con Ignition 7.9.10 e dispone di 20 pagine sinottiche di navigazione principale a cui fanno riferimento 16.400 OPC Tags e 3 CPU Siemens S7 318 2DP.

Il livello di funzionalità implementate da Cap Service è eccezionale, al punto che, oltre a tutto quanto già Ignition rende disponibile per implementare le applicazioni, sono state sviluppate alcune migliaia di righe di codice in Project Script e Gateway Event Script, che consentono di gestire la business continuity anche in caso di failure di rete mediante il disaccoppiamento dei livelli IT e OT e la gestione smart dei dati di produzione.

Tutti i dati raccolti dal campo confluiscono in un database SQL, uno standard che ha consentito di integrare efficacemente l’applicazione con i gestionali (MES/ERP) di cui si avvale l’azienda per gestire la produzione. “Abbiamo progettato un’interfaccia basata su tabelle SQL per assicurarci la completa indipendenza da qualsiasi tipo di gestionale”, sottolinea Inferrera. “Essendo le reti di produzione e gestionale/amministrativa separate, abbiamo installato il database su un server dotato di doppia scheda di rete: una simile soluzione per gli impianti critici e complessi come quello di Macinazione Lendinara rappresenta un must imprescindibile”. Ciò fa sì che nel caso in cui la comunicazione tra il gestionale (IT) e lo Scada (OT) venisse a mancare, i dati generati dall’impianto continuerebbero ad essere raccolti sempre e comunque, consentendo al gestionale di poterli successivamente recuperare per riallineare il suo database.

Infrastruttura virtuale

Il sistema sviluppato da CAP Service è installato in un’infrastruttura virtuale VMware vSphere, che si avvale di un server principale, un server di replica e una unità Nas su cui vengono effettuati i backup tramite Nakivo. Lo stesso Nakivo viene utilizzato anche per gestire le repliche delle Macchine Virtuali sul server di replica. La scelta di utilizzare una infrastruttura server virtuale è dettata dai numerosi benefici che una tale architettura comporta.

“La tecnica di virtualizzazione è abbastanza diffusa oggigiorno. Molti clienti sono orientati all’utilizzo di Ignition su macchine virtuali per la semplicità con cui è possibile replicarle e/o farne backup completi, quindi per ripristinare configurazioni e installazioni in caso di necessità”, sottolinea Inferrera, che pone in evidenza come la virtual machine sia più efficiente, leggera e quindi flessibile rispetto a una soluzione fisica, anche a livello di manutenzione e gestione software.

Virtuale o meno che sia l’ambiente, l’accesso per le operazioni di assistenza da remoto è garantito dal gateway/router Ewon Cosy 131 di HMS Networks, un prodotto che da anni è distribuito in Italia da EFA Automazione e che ad oggi rappresenta il punto di riferimento indiscusso in ambito di teleassistenza e remote access per tutti i costruttori di macchine.

I benefici della nuova soluzione basata su Ignition

Tra i principali benefici della nuova soluzione basata su Ignition e installata presso Macinazione Lendinara vi è in primo luogo la possibilità di sfruttare l’architettura web based, che permette di accedere al sistema via browser da una qualsiasi stazione remota per tutte le attività, dalla visualizzazione allo sviluppo.

A questo proposito, un’altra importante funzionalità che ha dimostrato tutta la sua efficacia, soprattutto in fase di fine tuning del sistema, è la possibilità di aggiornare l’applicazione senza interrompere la produzione. Tra le caratteristiche che rendono Ignition diverso da altre piattaforme vi è infatti quella di permettere l’implementazione di modifiche e il loro successivo aggiornamento ‘ a caldo’, ovvero in real time senza fermare il processo.

“Questa possibilità è molto utile soprattutto per processi dove, come nel caso di Macinazione Lendinara, le lavorazioni sono a ciclo continuo e una interruzione causerebbe comprensibili disagi. Inoltre, essendo Ignition basato sulla tecnologia Object Oriented, permette agli sviluppatori di creare infrastrutture che possono essere facilmente riutilizzate in altri progetti di automazione”, sottolinea Inferrera.

Nella scelta di Ignition, un altro elemento che è stato molto apprezzato è l’espandibilità. A questo proposito Inferrera lascia intendere come già vi siano all’orizzonte nuovi potenziali sviluppi in merito all’integrazione di una nuova linea di produzione di farine integrali e a migliorie previste nelle fasi di miscelazione. Nell’immediato futuro, inoltre, Macinazione Lendinara sta anche pensando all’integrazione delle rese di produzione con i consumi energetici dell’impianto: ciò al fine di ottimizzare i costi di produzione e ridurre i fabbisogni di energia.

“Siamo molto soddisfatti di Ignition e di EFA Automazione che, oltre ad avercelo consigliato, ci ha guidati egregiamente con il suo supporto tecnico nell’utilizzare al meglio tutte le sue potenzialità per l’applicazione che abbiano realizzato per il nostro cliente” conclude Andrea Inferrera.

I principali punti di forza riscontrati da CAP Service:

- Architettura web based con accesso remoto via browser

- Aggiornamento dell’applicazione ‘a caldo’, ovvero senza la necessità di interromprere il pro-cesso, ideale per gli impianti ad elevata criticità

- Tecnologia Objet Oriented che consente di riutilizzare quanto creato

- Set esteso di funzionalità per personalizzare l’applicazione nei minimi dettagli

- Possibilità di virtualizzare l’applicazione in ambiente VM

- Libera espandibilità dell’applicazione