Nell’attuale scenario dell’automazione, dove sono richieste competenze sempre più articolate per realizzare architetture di connettività flessibili e per intraprendere il cammino verso la digitalizzazione, gli integratori di sistemi si trovano di fronte alla sfida di dover soddisfare richieste non sempre semplici. Un solido know-how nell’automazione del factory floor non sempre comporta un equivalente grado di esperienza nel livello superiore, quello dove sono protagonisti i sistemi intelligenti quali ERP e MES. Per fortuna esistono strumenti molto versatili e di facile accesso – come il software Ignition di Inductive Automation – che permettono agli integratori di raccogliere le sfide più complesse in termini di comunicazione e raccolta dati.

Settore: Macchine e impianti

Cliente: GI.DI. Automazione

Prodotto: Ignition

Tutte le Case study di: Inductive Automation

Ne sa qualcosa il system integrator GI.DI. Automazione, con sede a Desio, che vanta una consolidata esperienza nella programmazione di software per PLC, così come nello studio, progettazione, e fornitura di software e sistemi dedicati alla gestione e alla supervisione di impianti.

In occasione di un evento di presentazione organizzato da EFA Automazione, GI.DI. Automazione ha avuto modo di conoscere il software Ignition, l’innovativa soluzione all-in-one per la raccolta e analisi dei dati basata su web. A colpire immediatamente GI.DI. è stata la possibilità di realizzare architetture anche complesse in tutta semplicità, senza bisogno di essere esperti di codice e linguaggi o doversi preoccupare di come far parlare tra loro i diversi protocolli. Anche la personalizzazione del software non presenta particolari difficoltà.

Semplificando notevolmente il lavoro della raccolta dati, GI.DI. ha potuto rivolgere quindi l’attenzione verso l’interfacciamento con il livello superiore, quello dell’analisi dei dati raccolti dai PLC. Il vantaggio di Ignition è duplice in questo senso: da un lato è possibile utilizzare le sue funzioni senza sapere nulla di programmazione, riducendo al minimo il tempo di messa in servizio del sistema di supervisione. Dall’altro, anche con una conoscenza base di Python, è possibile personalizzare il codice adattandolo ad esigenze specifiche, riuscendo quindi a soddisfare tutte le richieste dei clienti. Al contrario, i sistemi di supervisione tradizionali sono chiusi e molto difficili da adattare e personalizzare.

In passato, mancando questa libertà di movimento e le competenze avanzate necessarie in termini di programmazione, non ci si arrischiava a mettere le mani sul codice. Per farlo, infatti, sarebbe stato necessario coinvolgere personale altamente qualificato facendo aumentare in modo esponenziale tempo di commissioning e costi del progetto.

Altro punto di forza di Ignition che risulta particolarmente gradito è la disponibilità di infinite licenze client a fronte dell’acquisto di una licenza server; significa che è possibile progettare applicazioni flessibili e facilmente espandibili, mantenendo sotto controllo i costi e senza doversi preoccupare di aggiungere, per esempio, una flotta di tablet accanto al tradizionale accesso da postazione fissa con PC.

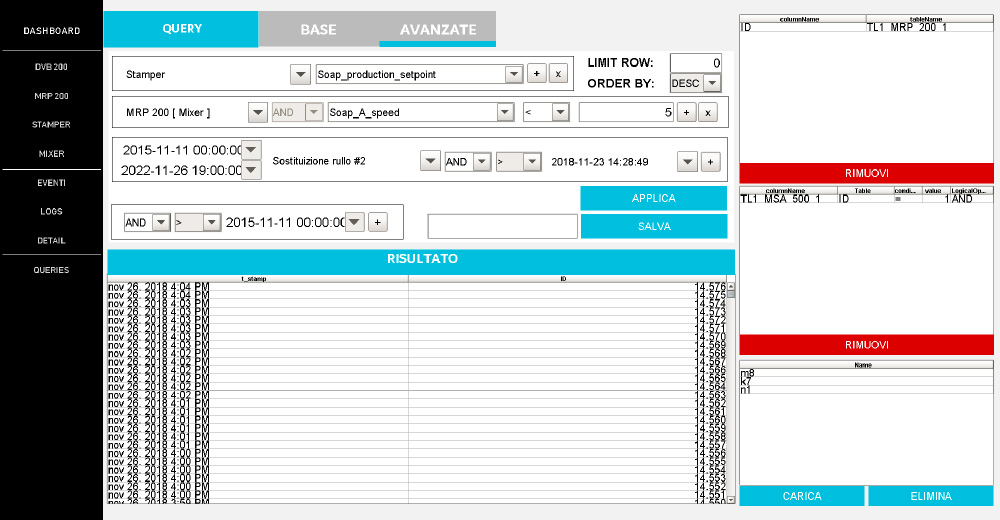

GI.DI ha adottato Ignition in diversi suoi progetti perché consente un agile interfacciamento col mondo IT, attivando una comunicazione fluida tra database e gestionale, e semplificando la programmazione anche senza esperienza. In particolare, il modulo SQL Bridge è il primattore che si fa carico della correlazione tra raccolta dati dai dispositivi, centralizzazione in un unico database e possibilità di effettuare query con la massima semplicità.

GI.DI. ha utilizzato Ignition in diverse applicazioni, e con diversi gradi di complessità. Per il cliente Mazzoni LB, per esempio, Ignition ha costituito la chiave che abilita la comunicazione tra OT e IT. Mazzoni LB progetta e sviluppa macchine per la lavorazione del granulato e la realizzazione di barre di sapone da tagliare poi in panetti per il consumatore finale.

L’obiettivo era quello di attivare un sistema di supervisione centralizzato in grado di acquisire le informazioni relative al funzionamento delle macchine, individuando eventuali rallentamenti o utilizzi non efficienti e suggerendo ai clienti le modalità per la loro ottimizzazione. In poche parole: avere accesso alle informazioni, saperle interpretare ed attuare azioni correttive finalizzate al miglioramento della produzione.

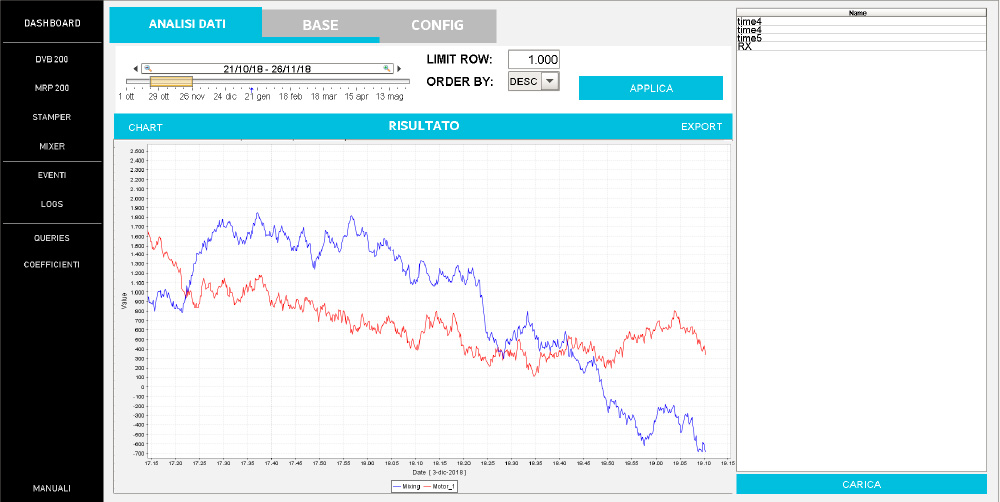

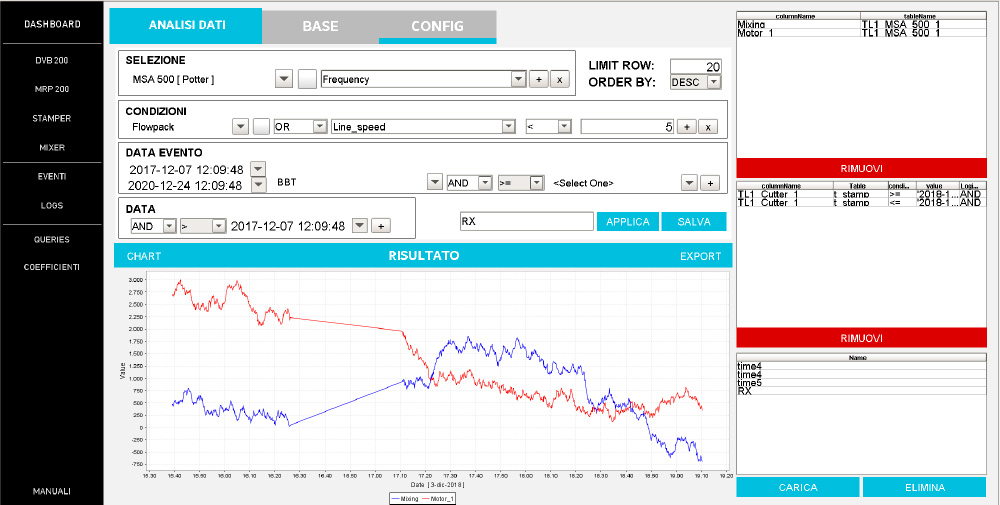

Tutte le informazioni riguardanti temperature, pressione, stato macchina, ecc. sono visualizzabili tramite le apposite schermate; la visualizzazione di eventi particolari (ad es. la sostituzione meccanica dei componenti) avviene poi attraverso pagine create ad hoc. Manutenzione predittiva e analisi delle performance vanno così a braccetto; sapendo che una macchina lavora in un determinato modo, è possibile attraverso l’ausilio di un algoritmo prevedere entro quanto tempo l’usura ne comprometterà il funzionamento ed è quindi arrivato il momento di programmare un intervento di manutenzione. Il vantaggio è evidente: la manutenzione dei componenti meccanici viene attivata in funzione del reale utilizzo della macchina, e non secondo uno scadenziario che si basa su dati teorici e non oggettivi. Inoltre, è possibile visualizzare lo storico dei dati di ogni specifica macchina, anche attraverso un grafico, ed esportare i dati in csv.

Si tratta di un servizio molto utile, che aiuta Mazzoni a posizionarsi ancora di più in qualità di leader di mercato e partner preferenziale dei clienti. A rendere possibile questo servizio è proprio Ignition, che permette di raccogliere i dati dalle macchine e di convogliarli in un database centralizzato; l’algoritmo implementato da GI.DI. consente poi di analizzare in tempo reale l’efficienza produttiva della macchina, e a Mazzoni LB di contattare il cliente per suggerire migliorie e ottimizzazioni, offrendo così un servizio di telecontrollo di grande valore.

Di conseguenza, potendo prevedere e contrastare il rallentamento della produzione, anche il downtime delle macchine si riduce in maniera consistente, con un ingente risparmio in termini di denaro e tempo.

Per il cliente Mitaly, invece, GI.DI. ha utilizzato le potenzialità di Ignition per fare da ponte tra IT e OT. Mitaly si occupa della produzione di capsule e cialde di caffè per il settore retail e HORECA, utilizzando macchine provenienti da produttori diversi e che parlano quindi linguaggi diversi. Il problema era quello di trovare il modo di condividere in modo efficiente gli ordini immessi nel gestionale con le macchine dedicate alla produzione delle cialde. In questo caso il modulo SQL Bridge di Ignition ha permesso di attivare la comunicazione tra SAP e le macchine consentendo a Mitaly di snellire e velocizzare i processi, e rispondere tempestivamente agli ordini in ingresso.

Ignition è stato poi utilizzato insieme con l’access point wireless Bolt di HMS Industrial Networks per consentire il monitoraggio delle diverse stazioni di un impianto di verniciatura di Trasmetal attivando la comunicazione tra il server centrale e i tablet in dotazione agli operatori, dislocati in punti diversi di capannoni molto estesi. In questo modo è stato possibile tracciare ogni stadio della produzione, dal carico/scarico alle diverse fasi di verniciatura, senza doversi preoccupare di inserire manualmente i dati su dispositivi diversi e trovare poi il modo di integrarli in un unico database.

Grazie alle sue rivoluzionarie caratteristiche e alle potenzialità di sviluppo e personalizzazione, Ignition permette agli integratori di sistemi di addentrarsi con sicurezza in un ambito che fino ad oggi sembrava essere appannaggio esclusivo dei tecnici informatici puri.

Relatech S.p.A. - Milan HQ - Viale Ercole Marelli 165 - 20099 Sesto San Giovanni (MI)

Relatech S.p.A. - Milan HQ - Viale Ercole Marelli 165 - 20099 Sesto San Giovanni (MI) +39 02 2404909

+39 02 2404909 relatech.com

relatech.com